کولینگ تاور دستگاهی است که برای کاهش دمای آب گرم در سیستمهای صنعتی و تهویه مطبوع استفاده میشود و با انتقال حرارت به هوا، آب خنکشده را به چرخه مصرف بازمیگرداند. عملکرد این دستگاه عمدتاً بر پایه تبخیر و تبادل حرارتی میان آب و هوا است؛ بهطوریکه بخشی از گرمای آب دفع میشود. کولینگ تاور با کنترل دما، نقش مهمی در افزایش راندمان تجهیزات، کاهش مصرف انرژی و جلوگیری از آسیبهای حرارتی در فرآیندهای مختلف ایفا میکند.

قیمت کولینگ تاور یکی از عوامل مهم در تصمیمگیری برای خرید این دستگاه محسوب میشود و به عواملی مانند ظرفیت، نوع طراحی، کیفیت متریال و برند سازنده وابسته است. شروع قیمتی این دستگاه از 449 دلار است که گزینهای مقرونبهصرفه محسوب میشود. همچنین در مقایسه با کارایی و نقش مؤثر آن در کاهش دما و افزایش راندمان سیستمها، ارزش خرید بالایی دارد. این قیمت، انتخابی مناسب برای پروژههای کوچک، کاربردهای نیمهصنعتی و سیستمهای تهویه به شمار میآید.

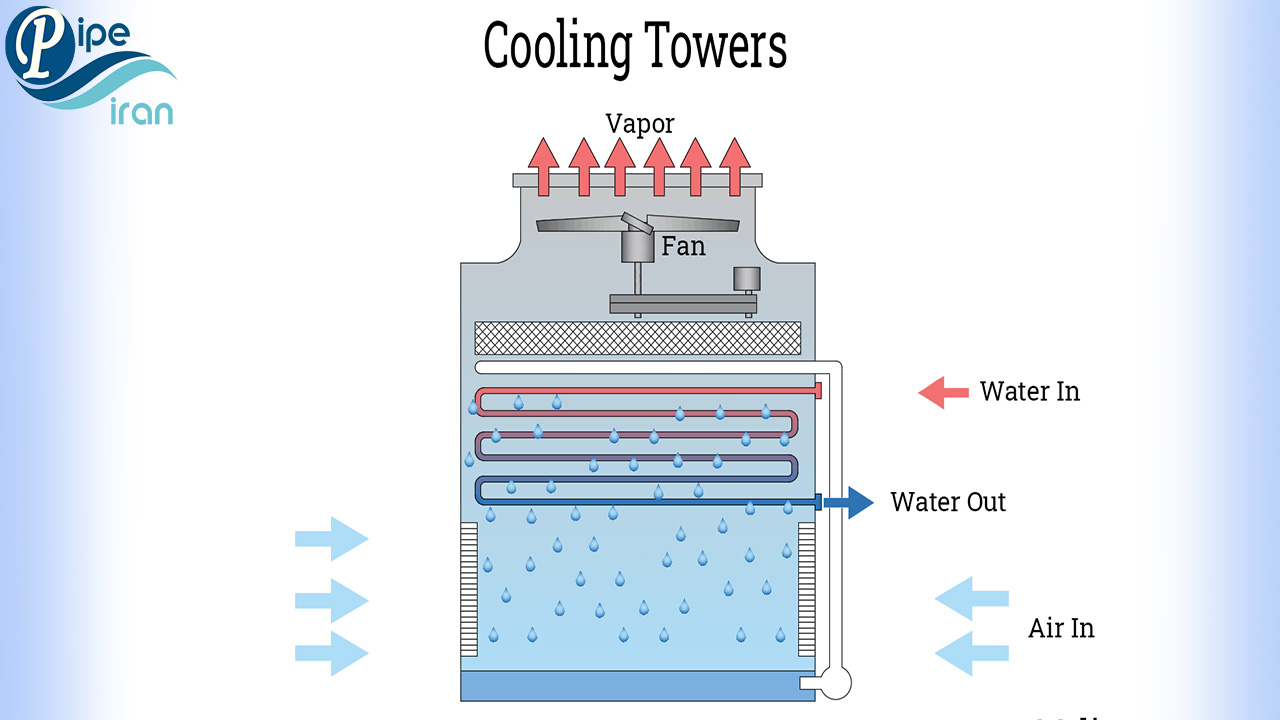

نحوه کارکرد کولینگ تاور

اصول کارکرد کولینگ تاور یا برج خنک کننده بر مبنای انتقال حرارت بین آب و هوا طراحی شده و هدف آن کاهش دمای آب گرم خروجی از تجهیزات صنعتی یا سیستمهای تهویه مطبوع است. در این فرآیند، آب گرم وارد برج خنککننده شده و توسط نازلها به صورت یکنواخت روی پکینگها پخش میشود. پکینگها با افزایش سطح تماس، شرایط لازم برای تبادل حرارت مؤثر را فراهم میکنند.

همزمان با پخش آب، جریان هوا به کمک فن یا مکش طبیعی از داخل کولینگ تاور عبور میکند. برخورد هوا با قطرات آب باعث تبخیر بخش کوچکی از آب میشود و این تبخیر، گرمای قابل توجهی را از آب جذب میکند. در نتیجه، دمای آب کاهش پیدا کرده و آب خنکشده در قسمت تشت دستگاه جمعآوری میشود تا دوباره وارد چرخه مصرف شود.

راندمان عملکرد کولینگ تاور به عوامل مختلفی مانند طراحی پکینگ، قدرت فن، دمای مرطوب محیط و کیفیت توزیع آب وابسته است. هرچه تماس آب و هوا بهتر انجام شود، فرآیند خنکسازی با بازدهی بالاتری صورت میگیرد. به همین دلیل، انتخاب و نگهداری صحیح کولینگ تاور نقش مهمی در کاهش مصرف انرژی، افزایش عمر تجهیزات و بهبود عملکرد کلی سیستمهای صنعتی و ساختمانی دارد.

نوع دفع و انتقال حرارت در کولینگ تاور به چند نوع تقسیم میشود؟

نوع دفع و انتقال حرارت در کولینگ تاور به چهار نوع اصلی شامل خشک، مدار باز، مدار بسته و هیبریدی تقسیم میشود. این دستهبندی بر اساس نحوه تبادل حرارت میان آب و هوا و شیوه خنکسازی سیال انجام میگیرد و نقش مهمی در عملکرد، مصرف آب و انرژی سیستم دارد. هر یک از این انواع، ساختار و مکانیزم متفاوتی برای کاهش دمای آب به کار میگیرند و متناسب با شرایط اقلیمی، ظرفیت مورد نیاز و محدودیتهای پروژه انتخاب میشوند. آشنایی با این تقسیمبندی، درک بهتری از عملکرد کولینگ تاور ایجاد میکند و مسیر انتخاب گزینه مناسب را روشنتر میسازد.

کولینگ تاور مدل خشک

کولینگ تاور خشک یکی از روشهای خنکسازی است که در آن کاهش دمای سیال بدون تبخیر آب و از طریق تبادل حرارت غیرمستقیم با هوای محیط انجام میشود. در این سیستم، سیال گرم درون کویلها جریان دارد و هوا با عبور از اطراف مبدلهای حرارتی، گرما را به محیط منتقل میکند. نبود تماس مستقیم آب و هوا، ساختاری سادهتر و تمیزتر نسبت به مدلهای تبخیری ایجاد میکند.

از مهمترین مزایای کولینگ تاور خشک میتوان به مصرف بسیار پایین آب، کاهش رسوب و خوردگی، نیاز کمتر به مواد شیمیایی و هزینه نگهداری پایینتر اشاره کرد. همچنین این مدل، آلودگی محیطی کمتری ایجاد میکند و برای مناطق کمآب یا پروژههایی با الزامات زیستمحیطی سختگیرانه گزینهای مناسب به شمار میآید. پایداری عملکرد و طول عمر بالاتر تجهیزات از دیگر نقاط قوت این سیستم خنککننده است.

کولینگ تاور مدار بسته

کولینگ تاور مدار بسته به دلیل ساختار خاص خود، مزایای قابل توجهی در مقایسه با سایر روشهای خنکسازی ارائه میدهد. در این سیستم، سیال فرآیندی درون کویلها جریان دارد و هیچگونه تماس مستقیمی با هوا یا آب خارجی ندارد. بخاطر همین کیفیت سیال حفظ شده و خطر آلودگی، رسوب و خوردگی به حداقل میرسد. این ویژگی نقش مهمی در افزایش طول عمر تجهیزات و کاهش هزینههای تعمیر و نگهداری ایفا میکند.

یکی دیگر از مزایای مدل مدار بسته، پایداری عملکرد در شرایط مختلف محیطی است. کنترل بهتر دمای سیال، مصرف آب کمتر نسبت به کولینگ تاور مدار باز و نیاز محدودتر به مواد شیمیایی از دیگر نقاط قوت این سیستم به شمار میآید. این مدل برای کاربردهایی که تجهیزات حساس یا فرآیندهای دقیق دارند، انتخابی مطمئن و اقتصادی محسوب میشود. همچنین در بسیاری از صنایع، بهرهوری کلی سیستم را به شکل محسوسی افزایش میدهد.

کولینگ تاور مدار باز

در کولینگ تاور مدار باز، فرآیند خنکسازی بر پایه تماس مستقیم آب گرم با هوای محیط انجام میگیرد. آب پس از ورود، به صورت لایهای نازک روی سطوح داخلی پخش میشود و جریان هوا در حین عبور، شرایط لازم برای تبخیر بخشی از آب را فراهم میکند. همین تبخیر کنترلشده باعث خروج انرژی گرمایی از آب و کاهش دمای آن میشود، به طوریکه آب خنکشده دوباره وارد مدار مصرف میگردد.

سادگی عملکرد این مدل، آن را به انتخابی رایج در بسیاری از صنایع تبدیل کرده است. امکان خنکسازی مؤثر در ظرفیتهای بالا، وابستگی کمتر به تجهیزات پیچیده و اجرای آسان، باعث کاهش هزینههای اولیه و بهرهبرداری میشود. همچنین به دلیل ساختار قابل دسترس، عملیات سرویس و تعمیر با سرعت بیشتری انجام میگیرد. این ویژگیها در کنار بازده مناسب، کولینگ تاور مدار باز را برای کاربردهای گسترده صنعتی و ساختمانی به راهکاری عملی و مناسب تبدیل کرده است.

کولینگ تاور هیبریدی

مدل هیبریدی ترکیبی از سیستم خنککاری خشک و تبخیری است که با هدف بهینهسازی مصرف آب و انرژی طراحی شده است. در این نوع، فرآیند خنکسازی ابتدا به صورت خشک انجام میگیرد و در صورت نیاز، بخش تبخیری وارد مدار میشود تا دمای آب با دقت بیشتری کاهش پیدا کند. این ساختار دو مرحلهای امکان کنترل بهتر عملکرد دستگاه را در شرایط مختلف آبوهوایی فراهم میکند.

یکی از ویژگیهای قابل توجه کولینگ تاور هیبریدی، کاهش محسوس مصرف آب در مقایسه با مدلهای مدار باز است، در حالی که راندمان خنککاری در سطح مطلوبی حفظ میشود. همچنین میزان بخار خروجی و پخش قطرات آب در این سیستم محدودتر است که تأثیر مثبتی بر محیط اطراف دارد. انعطافپذیری عملکرد، سازگاری با شرایط اقلیمی متغیر و کاهش هزینههای بهرهبرداری، این مدل را به گزینهای کارآمد برای پروژههایی با حساسیت زیستمحیطی و محدودیت منابع آب تبدیل کرده است.

انواع جنس بدنه کولینگ تاور

جنس بدنه کولینگ تاور یکی از عوامل مهم در عملکرد، طول عمر و هزینههای بهرهبرداری این تجهیزات به شمار میرود. انتخاب متریال مناسب تأثیر مستقیمی بر مقاومت دستگاه در برابر رطوبت، خوردگی، شرایط محیطی و تنشهای کاری دارد. به همین دلیل، کولینگ تاورها بر اساس جنس تولید در دستهبندیهای مختلفی قرار میگیرند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. آشنایی اولیه با این دستهبندیها کمک میکند تا درک بهتری از تفاوتهای ساختاری ایجاد شود. در ادامه، انواع کولینگ تاور از نظر جنس بدنه به صورت جداگانه بررسی خواهند شد.

کولینگ تاور گالوانیزه یا استیل

مدل استیل و گالوانیزه از گزینههای پرکاربرد در پروژهها هستند. در این مدل استحکام سازه و تحمل شرایط کاری سخت اهمیت بالایی دارد. بدنه و اجزای اصلی این مدل از فلزاتی مانند فولاد گالوانیزه یا استیل تولید میشوند که مقاومت مناسبی در برابر فشار مکانیکی و دماهای عملیاتی بالا ایجاد میکنند. انتخاب نوع فلز اغلب بر اساس شرایط محیطی، میزان رطوبت و کیفیت آب انجام میگیرد.

مدلهای گالوانیزه با پوشش محافظ روی، در برابر زنگزدگی مقاومت قابل قبولی دارند و از نظر اقتصادی گزینهای رایج به شمار میروند. در مقابل، کولینگ تاورهای استیل به ویژه در محیطهای خورنده یا صنایع حساس، عملکرد مطمئنتری ارائه میدهند و طول عمر بالاتری دارند. مدل فلزی به دلیل امکان تولید در ابعاد بزرگ، پشتیبانی از ظرفیتهای بالا و قابلیت تعمیر و تقویت سازه، گزینهای مناسب برای صنایع سنگین، نیروگاهها و پروژههای خاص به شمار میرود.

کولینگ تاور فایبرگلاس

کولینگ تاور فایبرگلاس به دلیل استفاده از متریال کامپوزیتی، جایگاه ویژهای در سیستمهای خنککاری مدرن پیدا کرده است. بدنه از فایبرگلاس تقویتشده تولید میشود که علاوه بر وزن پایین، مقاومت بالایی در برابر رطوبت، مواد شیمیایی و شرایط خورنده محیطی دارد. همین ویژگی باعث شده این مدل در مناطق مرطوب و پروژههایی با کیفیت آب نامناسب عملکرد پایدارتری ارائه دهد.

ساختار سبک کولینگ تاور، فرآیند حمل، نصب و جابهجایی را سادهتر میکند و در عین حال فشار کمتری به سازه محل نصب وارد میسازد. این مدل در برابر زنگزدگی دچار افت کیفیت نمیشود و ظاهر آن در طول زمان تغییر محسوسی پیدا نمیکند. دوام بالا، نیاز کمتر به تعمیرات و سازگاری با ظرفیتهای مختلف، کولینگ تاور فایبرگلاس را به گزینهای محبوب در ساختمانهای تجاری، صنایع متوسط و سیستمهای تهویه مطبوع تبدیل کرده است.

کولینگ تاور بتنی

کولینگ تاور بتنی بیشتر در پروژههای بزرگ و صنعتی مورد استفاده قرار میگیرد؛ جایی که ظرفیت خنککاری بالا، پایداری سازه و عمر طولانی اهمیت ویژهای دارد. در این نوع کولینگ تاور، سازه اصلی از بتن مسلح تولید میشود که توان تحمل شرایط کاری سنگین، دبیهای بالا و بهرهبرداری مداوم را فراهم میکند. به همین دلیل، مدل بتنی اغلب به صورت ثابت و در ابعاد بزرگ اجرا میشود.

استحکام بالای سازه بتنی باعث میشود این مدل در برابر عوامل محیطی مانند باد، تابش مستقیم خورشید و تغییرات دمایی عملکرد پایداری از خود نشان دهد. همچنین در پروژههایی مانند نیروگاهها، صنایع فولاد، پالایشگاهها و مجتمعهای پتروشیمی که نیاز به خنکسازی مداوم و طولانیمدت وجود دارد، به عنوان راهکاری قابل اتکا شناخته میشود. امکان طراحی اختصاصی متناسب با شرایط پروژه و طول عمر بالا، این نوع کولینگ تاور را به گزینهای مناسب برای کاربردهای صنعتی بزرگ تبدیل کرده است.

اجزای اصلی کولینگ تاور

کولینگ تاور از مجموعهای از قطعات هماهنگ تشکیل شده که هرکدام نقش مشخصی در فرآیند خنککاری ایفا میکنند و عملکرد نهایی دستگاه به تعامل صحیح میان این اجزا وابسته است. کیفیت طراحی و تولید هر بخش تأثیر مستقیمی بر راندمان، پایداری عملکرد و طول عمر سیستم میگذارد. آشنایی با اجزای اصلی، درک بهتری از نحوه عملکرد دستگاه و دلایل افت بازدهی ایجاد میکند. همچنین به کاربران کمک میکند انتخاب آگاهانهتری انجام دهند و در زمان بهرهبرداری و نگهداری تصمیمات فنی دقیقتری اتخاذ کنند.

نازل

نازلها نقش مهمی در عملکرد کولینگ تاور دارند و وظیفه آنها پخش یکنواخت آب گرم روی پکینگها است تا سطح تماس آب و هوا افزایش پیدا کند. کیفیت و نوع پاشش آب توسط نازلها تأثیر مستقیمی بر راندمان خنککاری و میزان مصرف انرژی سیستم میگذارد. طراحی مناسب نازل از ایجاد نقاط خشک یا تجمع آب جلوگیری میکند و باعث بهبود تبادل حرارت میشود. انتخاب نازل با کیفیت و متناسب با ظرفیت، عملکرد پایدارتر دستگاه و نیاز کمتر به سرویس و نگهداری را به همراه دارد.

الکتروموتور و فن

فن و الکتروموتور باعث ایجاد و کنترل جریان هوا داخل کولینگ تاور میشود و تأثیر مستقیمی بر میزان تبادل حرارت دارند. فن با مکش یا هدایت هوا از میان پکینگها، شرایط لازم برای خروج گرمای آب را فراهم میکند. الکتروموتور به عنوان نیروی محرک، عملکرد پایدار این فرآیند را تضمین میکند. انتخاب مناسب فن و توان الکتروموتور، مصرف انرژی را کاهش میدهد و از لرزش و صدای اضافی جلوگیری میکند. هماهنگی مناسب میان فن و الکتروموتور، راندمان کلی را افزایش میدهد و نقش مهمی در طول عمر تجهیزات و کیفیت خنککاری سیستم دارد.

تشت آب

تشت آب بخش پایینی کولینگ تاور را تشکیل میدهد و محل جمعآوری آب خنکشده پس از عبور از فرآیند تبادل حرارت است. این بخش نقش مهمی در حفظ پیوستگی چرخه آب ایفا میکند و آب ذخیره شده را برای بازگشت به سیستم آماده نگه میدارد. طراحی مناسب تشت آب از هدررفت سیال جلوگیری میکند و امکان کنترل سطح آب، تخلیه رسوبات و انجام عملیات نگهداری را سادهتر میسازد. کیفیت تولید تأثیر مستقیمی بر جلوگیری از نشتی، کاهش خوردگی و افزایش عمر مفید کولینگ تاور دارد و در عملکرد پایدار کل سیستم نقش قابل توجهی ایفا میکند.

بدنه

بدنه ساختار اصلی دستگاه را شکل میدهد و نقش مهمی در حفاظت از اجزای داخلی و کنترل مسیر جریان هوا و آب ایفا میکند. انتخاب متریال مناسب برای بدنه، ارتباط مستقیمی با شرایط محیطی، میزان رطوبت و نوع کاربری سیستم دارد. بدنههای فایبرگلاس به دلیل مقاومت در برابر خوردگی و وزن کمتر کاربرد گستردهای دارند، در حالی که مدلهای فلزی و بتنی در پروژههای صنعتی سنگین مورد استفاده قرار میگیرند. طراحی صحیح بدنه، پایداری عملکرد و عمر مفید کولینگ تاور را افزایش میدهد.

قطره گیر

قطرهگیر بخشی از کولینگ تاور است که برای جلوگیری از خروج قطرات ریز آب همراه جریان هوا طراحی میشود. هنگام عبور هوا از داخل برج، احتمال حمل ذرات آب به بیرون وجود دارد که این موضوع میتواند باعث هدررفت آب، ایجاد رسوب و کاهش راندمان کلی سیستم شود. قطرهگیر با تغییر مسیر جریان هوا و به دام انداختن این قطرات، آب را دوباره به داخل کولینگ تاور باز میگرداند. استفاده از قطرهگیر مناسب، مصرف آب را کاهش میدهد، محیط اطراف را تمیزتر نگه میدارد و عملکرد پایدارتر را در بلندمدت تضمین میکند.

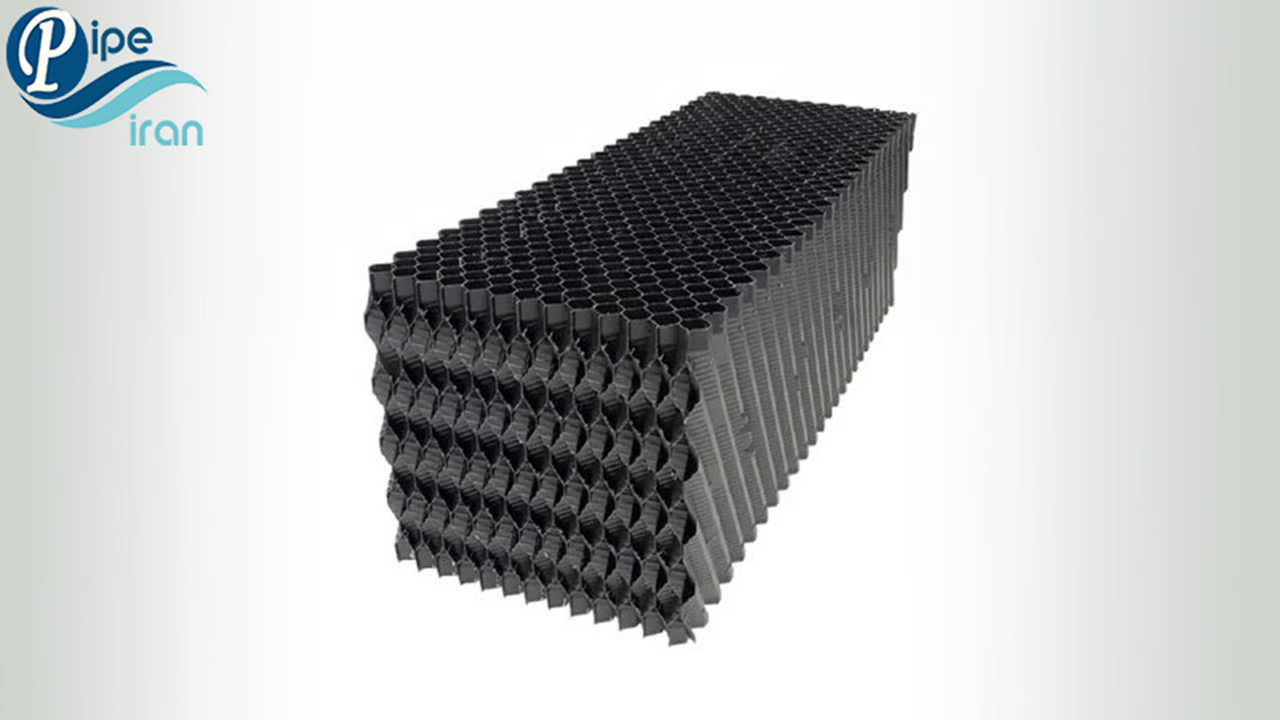

پکینگ

پکینگ یکی از بخشهای تأثیرگذار در کولینگ تاور است که وظیفه افزایش سطح تماس بین آب و هوا را بر عهده دارد. آب گرم پس از ورود به برج روی پکینگها جریان پیدا میکند و با عبور هوا از میان این سطوح، شرایط لازم برای انتقال حرارت مؤثر فراهم میشود. طراحی و جنس پکینگ نقش مهمی در میزان خنککاری ایفا میکند و انتخاب نادرست آن میتواند باعث افت راندمان سیستم شود. پکینگهای با کیفیت، جریان یکنواخت آب را حفظ میکنند، از ایجاد افت فشار اضافی جلوگیری میکنند و عملکرد کولینگ تاور را در طول زمان پایدارتر نگه میدارند.

کولینگ تاور چه کاربردی دارد؟

کولینگ تاور یکی از اجزای حیاتی در سیستمهای خنککاری محسوب میشود و در بسیاری از صنایع نقش تعیینکنندهای در کنترل دما و پایداری فرآیندها دارد. در محیطهای صنعتی که تجهیزات و ماشینآلات به صورت مداوم حرارت تولید میکنند، دفع مؤثر گرما اهمیت پیدا میکند و کولینگ تاور این وظیفه را با بازده مناسب انجام میدهد. صنایع نفت، گاز، پتروشیمی، فولاد و نیروگاهها از جمله مهمترین حوزههایی هستند که برای خنکسازی مبدلها، کمپرسورها و تجهیزات فرآیندی به کولینگ تاور وابستهاند.

در کنار کاربردهای صنعتی، کولینگ تاور در سیستمهای تهویه مطبوع ساختمانهای بزرگ، مراکز تجاری، بیمارستانها و مجتمعهای اداری نیز جایگاه ویژهای دارد. این دستگاه با تأمین آب خنک مورد نیاز چیلرها، به بهبود عملکرد سیستم سرمایشی و کاهش مصرف انرژی کمک میکند. همچنین در کارخانجات تولیدی، صنایع غذایی و دارویی، کولینگ تاور نقش مهمی در حفظ دمای پایدار خطوط تولید ایفا میکند. گستردگی این کاربردها نشان میدهد کولینگ تاور نه تنها یک تجهیز صنعتی، بلکه بخشی اساسی از زیرساختهای مدرن به شمار میآید.

سرویس و نگهداری کولینگ تاور

نگهداری منظم کولینگ تاور نقش کلیدی در حفظ عملکرد پایدار و جلوگیری از افت راندمان سیستم ایفا میکند. بررسی دورهای اجزایی مانند فن، الکتروموتور، نازلها، پکینگها و بدنه، به شناسایی زودهنگام مشکلات فنی کمک میکند و مانع از بروز خرابیهای ناگهانی میشود. زمانی که سرویس به صورت برنامهریزیشده انجام گیرد، مصرف انرژی کنترل میشود و سیستم در شرایط کاری بهینه فعالیت میکند. این موضوع به ویژه در واحدهای صنعتی و ساختمانهای بزرگ اهمیت بیشتری پیدا میکند.

یکی از چالشهای رایج در بهرهبرداری از کولینگ تاور، تجمع رسوبات، خوردگی قطعات و رشد جلبکها در مدار آب است. وجود املاح محلول و آلودگیهای زیستی میتواند به مرور زمان مسیر جریان آب را محدود کند و تبادل حرارت را با اختلال مواجه سازد. کنترل مداوم کیفیت آب، تخلیه دورهای تشت و تمیزکاری سطوح داخلی، تأثیر زیادی در کاهش این مشکلات دارد و از افت عملکرد سیستم در بلندمدت جلوگیری میکند.

تصفیه آب در کولینگ تاور یکی از مهمترین بخشهای فرآیند نگهداری به شمار میرود؛ زیرا کیفیت آب ارتباط مستقیمی با طول عمر تجهیزات دارد. استفاده از روشهای مناسب تصفیه، کنترل شیمیایی و پایش مداوم پارامترهای آب، احتمال آسیب به قطعات فلزی و غیرفلزی را کاهش میدهد. مدیریت صحیح آب نه تنها باعث بهبود راندمان خنککاری میشود، بلکه هزینههای تعمیرات و توقفهای ناخواسته سیستم را نیز به حداقل میرساند.

عوامل مؤثر در انتخاب کولینگ تاور

انتخاب کولینگ تاور مناسب تنها به ظرفیت خنککاری محدود نمیشود. عوامل مختلفی مانند شرایط اقلیمی محل نصب، کیفیت و دسترسی به آب، نوع کاربرد و حساسیت تجهیزات در این تصمیم نقش دارند. بیتوجهی به این موارد میتواند باعث کاهش راندمان و افزایش هزینههای بهرهبرداری شود. بررسی دقیق این عوامل به کاربران کمک میکند گزینهای متناسب با نیاز پروژه انتخاب کنند و از بروز مشکلات فنی و نگهداری در آینده جلوگیری شود.

فضای نصب

فضای نصب یکی از عوامل مهم در طراحی و انتخاب این تجهیزات به شمار میرود و تأثیر مستقیمی بر عملکرد، نگهداری و ایمنی سیستم دارد. ابعاد محل نصب، دسترسی به جریان هوای آزاد، فاصله از ساختمانها و امکان انجام سرویسهای دورهای، همگی در بازده نهایی دستگاه نقش دارند. انتخاب نادرست محل نصب میتواند باعث کاهش راندمان خنککاری، افزایش صدای عملکرد و دشواری در تعمیرات شود. به همین دلیل، بررسی دقیق شرایط فیزیکی و محدودیتهای محیطی پیش از نصب اهمیت ویژهای پیدا میکند.

شرایط اقلیمی

شرایط اقلیمی محل نصب تأثیر قابل توجهی بر عملکرد واقعی کولینگ تاور دارد و یکی از پارامترهای تعیینکننده در انتخاب نوع و ظرفیت این تجهیز به شمار میرود. عواملی مانند دمای هوا، رطوبت نسبی، دمای مرطوب و میزان گردوغبار محیط میتوانند بازده خنککاری را به طور مستقیم تحت تأثیر قرار دهند. نادیده گرفتن این شرایط ممکن است باعث کاهش کارایی سیستم و افزایش مصرف انرژی شود. به همین دلیل، بررسی دقیق وضعیت اقلیمی پیش از طراحی و انتخاب، نقش مهمی در دستیابی به عملکرد پایدار و قابلاطمینان ایفا میکند.

هزینه نگهداری

هزینه اولیه و نگهداری نقش مهمی در تصمیمگیری نهایی برای انتخاب این تجهیز ایفا میکند و ارتباط مستقیمی با توجیه اقتصادی پروژه دارد. قیمت خرید به عواملی مانند نوع طراحی، ظرفیت، جنس بدنه و تجهیزات جانبی وابسته است؛ اما این مبلغ تنها بخشی از هزینههای کلی سیستم را شامل میشود. در طول زمان، مخارجی مانند سرویس دورهای، مصرف آب و انرژی، تعمیر قطعات و کنترل کیفیت آب اهمیت بیشتری پیدا میکنند. انتخاب کولینگ تاوری با طراحی اصولی و قطعات باکیفیت، هزینههای بهرهبرداری را کاهش میدهد و مدیریت اقتصادی سیستم را سادهتر میکند.

کیفیت آب

کیفیت آب نقش مهمی در عملکرد و طول عمر کولینگ تاور ایفا میکند و تأثیر مستقیمی بر راندمان سیستم دارد. وجود املاح، ذرات معلق و آلودگیهای زیستی میتواند به مرور زمان باعث رسوب، خوردگی و افت تبادل حرارت شود. این شرایط علاوه بر افزایش مصرف انرژی، هزینههای نگهداری و تعمیرات را نیز بالا میبرد. پایش منظم پارامترهای آب و استفاده از روشهای مناسب تصفیه، به حفظ عملکرد پایدار سیستم کمک میکند و از آسیب به قطعات داخلی جلوگیری مینماید.

ظرفیت حرارتی

ظرفیت حرارتی کولینگ تاور توان سیستم در دفع حرارت و کاهش دمای آب را در شرایط کاری مشخص نشان میدهد و نقش تعیینکنندهای در انتخاب صحیح این تجهیز دارد. این ظرفیت تحت تأثیر عواملی مانند دبی آب، اختلاف دمای ورودی و خروجی، دمای مرطوب محیط و نوع طراحی قرار میگیرد. انتخاب ظرفیت نامناسب میتواند باعث افت راندمان یا افزایش هزینههای انرژی شود. محاسبه دقیق ظرفیت حرارتی، عملکرد پایدار سیستم خنککاری و افزایش طول عمر تجهیزات را تضمین میکند.

قیمت و عوامل مؤثر بر آن

قیمت کولینگ تاور تحت تأثیر مجموعهای از عوامل فنی تعیین میشود و نمیتوان برای آن یک عدد ثابت در نظر گرفت. ظرفیت حرارتی از مهمترین فاکتورها محسوب میشود؛ زیرا با افزایش توان دفع حرارت، ابعاد دستگاه و تجهیزات مورد استفاده نیز بزرگتر میشوند. نوع کولینگ تاور شامل مدار باز، مدار بسته، خشک یا هیبریدی نیز نقش مستقیمی در هزینه نهایی دارد و هر کدام ساختار و قیمت متفاوتی ایجاد میکنند.

جنس بدنه و قطعات داخلی، کیفیت پکینگها، نوع فن و الکتروموتور از دیگر عوامل اثرگذار بر قیمت هستند. علاوه بر این، شرایط اقلیمی محل نصب، نیاز به تجهیزات جانبی، سطح اتوماسیون و هزینههای حمل و نصب نیز میتوانند مبلغ نهایی را تغییر دهند. بررسی دقیق این موارد پیش از خرید، امکان انتخابی اقتصادیتر و متناسب با نیاز واقعی پروژه را فراهم میکند.

سوالات متداول درباره کولینگ تاور

- کولینگ تاور چیست و چه کاربردی دارد؟

کولینگ تاور تجهیزی برای دفع حرارت و خنکسازی آب در سیستمهای صنعتی و تهویه مطبوع به شمار میرود. این دستگاه با انتقال حرارت از آب به هوا، دمای سیال را کاهش میدهد و از افزایش دمای تجهیزات جلوگیری میکند. - کولینگ تاور در چه صنایعی استفاده میشود؟

این سیستم در صنایع نفت، گاز، پتروشیمی، نیروگاهها، کارخانجات تولیدی، سیستمهای تهویه مطبوع و ساختمانهای بزرگ کاربرد دارد. - تفاوت کولینگ تاور مدار باز و مدار بسته چیست؟

در مدل مدار باز، آب بهطور مستقیم با هوا تماس دارد، اما در نوع مدار بسته، سیال داخل کویل جریان پیدا میکند و تماس مستقیم با هوا وجود ندارد. - مصرف آب در کولینگ تاور چقدر است؟

میزان مصرف آب به نوع کولینگ تاور، ظرفیت و شرایط محیطی بستگی دارد و با مدیریت صحیح قابل کنترل است. - آیا کولینگ تاور نیاز به نگهداری دارد؟

بله، سرویس دورهای، کنترل کیفیت آب و بررسی قطعات نقش مهمی در حفظ راندمان و افزایش طول عمر سیستم دارند. - چه عواملی بر انتخاب کولینگ تاور تأثیر میگذارند؟

ظرفیت حرارتی، شرایط اقلیمی، کیفیت آب، فضای نصب و هزینههای نگهداری از مهمترین عوامل تأثیرگذار هستند.